Termografia industriale

La termografia per la manutenzione industriale

La certificazione della nostra azienda non e' rivolta

esclusivamente alla termografia edile, ma comprende la

termografia industriale per la manutenzione preventiva o

predittiva degli impianti, macchinari, impianti

elettrici ecc. ecc., la termografia e' utilizzata in ambito

industriale per la manutenzione predittiva nei settori

petrolchimico, aeronautico, aerospaziale e in tutti

quei settori e aziende dove non ci si può permettere di

fermare gli impianti e la produzione a causa di un guasto,

quindi si deve intervenire con una manutenzione predittiva

regolare, con la quale a seguito di una indagine

termografica, si valutano quali siano i componenti o le

parti da sostituire, riducendo considerevolmente il

magazzino ricambi.

spesso è difficile valutare l’entità

dei costi derivanti da guasti

e malfunzionamenti, sia si

tratti di una connessione elettrica interrotta in un

pannello di comando sia nel caso di un motore surriscaldato

all’interno di una linea di produzione. E’ possibile

valutare gli enormi danni economici dovuti a fermi di

produzione imprevisti ed è indubbio che la manutenzione

preventiva, viene incontro all’esigenza di ridurre al minimo

la probabilità di questi eventi. Industrie dei più diversi

settori tendono a dare uno spazio sempre maggiore alla

manutenzione predittiva: essa si affianca alla manutenzione

programmata abbassandone notevolmente i costi (circa 15%),

perché consente di intervenire solo nelle situazioni di

effettiva pre-crisi e sul componente specifico da cui essa

trae origine.

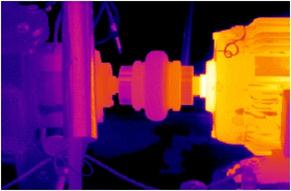

Un controllo con la termografia

dedicato all’impianto elettrico, consente di identificare le

anomalie causate dall’azione tra corrente e resistenza. La

presenza di un punto caldo all’interno di un circuito

elettrico è dovuta di solito ad un collegamento

corroso,

ossidato oppure allentato,

al

malfunzionamento

di

un componente, e comunque

ad un anomalo assorbimento di corrente.

I tipici componenti da

sottoporre ad un controllo ad infrarossi sono linee

elettriche aeree, sottostazioni, trasformatori, unità

tiristori , motori e unità di controllo motori. Il

surriscaldamento di un collegamento elettrico allentato o

corroso potrebbe, ad esempio, causare l’interruzione di un

semplice fusibile e comportare il fermo dell’intero processo

produttivo. Quindi, occorrerebbe almeno mezz’ora per

interrompere l’alimentazione, trovare un fusibile di

ricambio in magazzino e sostituire il fusibile guasto. Il

costo relativo alla perdita di produzione varierebbe in base

al tipo di industria e di lavorazione; tuttavia, per alcuni

settori, mezz’ora di perdita produttiva può comportare costi

molto elevati. Ad esempio, nel settore delle acciaierie, la

perdita produttiva risultante da inattività è stata valutata

di circa € 1.000 al minuto.

oppure allentato,

al

malfunzionamento

di

un componente, e comunque

ad un anomalo assorbimento di corrente.

I tipici componenti da

sottoporre ad un controllo ad infrarossi sono linee

elettriche aeree, sottostazioni, trasformatori, unità

tiristori , motori e unità di controllo motori. Il

surriscaldamento di un collegamento elettrico allentato o

corroso potrebbe, ad esempio, causare l’interruzione di un

semplice fusibile e comportare il fermo dell’intero processo

produttivo. Quindi, occorrerebbe almeno mezz’ora per

interrompere l’alimentazione, trovare un fusibile di

ricambio in magazzino e sostituire il fusibile guasto. Il

costo relativo alla perdita di produzione varierebbe in base

al tipo di industria e di lavorazione; tuttavia, per alcuni

settori, mezz’ora di perdita produttiva può comportare costi

molto elevati. Ad esempio, nel settore delle acciaierie, la

perdita produttiva risultante da inattività è stata valutata

di circa € 1.000 al minuto.

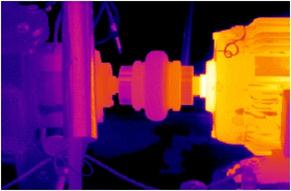

La termografia è comunemente applicata in meccanica per

controllare gli elementi con un movimento rotatorio. Il

livello eccessivo di calore può essere dovuto all’attrito

prodotto da cuscinetti difettosi, lubrificazione

insufficiente, disassamento, uso scorretto e normale usura. I

meccanismi ispezionabili con la termografia ad infrarossi

comprendono ingranaggi, alberi, dispositivi di

accoppiamento, cinte trapezoidali, pulegge, sistemi di

azionamento a catena, convogliatori, compressori d’aria,

pompe a vuoto e frizioni, localizzando rapidamente l’area in

cui si è presentato il problema, si realizza un notevole

risparmio di tempo, inoltre,

spesso

la termografia è l’unica tecnica di ispezione che consente

di poter decidere tra un intervento di manutenzione o di

riparazione, nonostante la termocamera a infrarossi non sia

in grado di raggiungere l’interno del motore, la temperatura

della superficie esterna è un indicatore della temperatura

interna. Un tecnico di termografia esperto di motori può

perciò avvalersi di questa tecnologia per identificare

condizioni, quali flusso d’aria insufficiente, guasto

imminente dei cuscinetti e deterioramento dell’isolamento

nel rotore o nello statore di un motore, rilevando la

temperatura all’esterno del motore stesso. In generale, è

opportuno creare un percorso di ispezione che includa tutte

le combinazioni principali di motore/dispositivi di

azionamento. spesso

la termografia è l’unica tecnica di ispezione che consente

di poter decidere tra un intervento di manutenzione o di

riparazione, nonostante la termocamera a infrarossi non sia

in grado di raggiungere l’interno del motore, la temperatura

della superficie esterna è un indicatore della temperatura

interna. Un tecnico di termografia esperto di motori può

perciò avvalersi di questa tecnologia per identificare

condizioni, quali flusso d’aria insufficiente, guasto

imminente dei cuscinetti e deterioramento dell’isolamento

nel rotore o nello statore di un motore, rilevando la

temperatura all’esterno del motore stesso. In generale, è

opportuno creare un percorso di ispezione che includa tutte

le combinazioni principali di motore/dispositivi di

azionamento.

In caso di un motore specifico, è

possibile effettuare un’analisi in base al costo del motore,

al tempo d’inattività medio di una linea di produzione a

seguito del guasto di un motore, alla manodopera richiesta

per sostituire il motore, ecc. Senza dubbio, le perdite di

produttività dovute al tempo d’inattività variano in base al

tipo di industria.Il potenziale costo del guasto ad esempio,

la perdita di produzione derivante da una macchina di

fabbricazione per la carta può essere pari a 3.000 euro

all’ora.

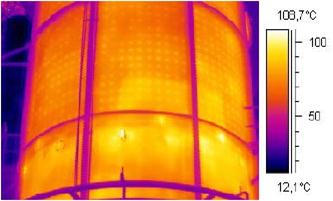

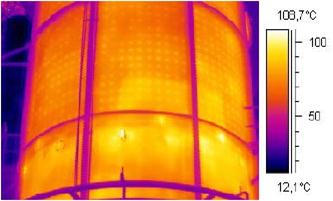

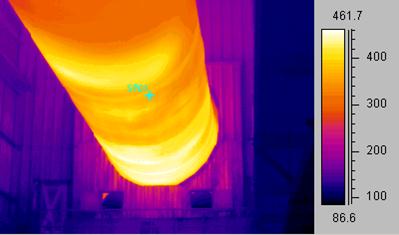

Per il controllo della refrattarietà dei forni,

l’umidità presente nel materiale isolante (o il consumo non

omogeneo del materiale refrattario) determina la

distribuzione non omogenea delle temperature sulla

superficie esterna che può, quindi essere efficacemente r ivelata

da un’ispezione termografica.Un controllo ad infrarossi di

isolamento / refrattarietà può essere eseguito su fornaci

continue e discontinue, fornaci con trattamento termico,

forni, essiccatoi, generatori di vapore, siviere, serbatoi e

tubazioni isolate. Se questi controlli vengono effettuati ad

interventi regolari e comunque alla messa in funzione

dell’impianto, consentono di identificare eventuali

responsabilità del fornitore in merito ad interventi di

riparazione in garanzia. (Analisi di tendenza). ivelata

da un’ispezione termografica.Un controllo ad infrarossi di

isolamento / refrattarietà può essere eseguito su fornaci

continue e discontinue, fornaci con trattamento termico,

forni, essiccatoi, generatori di vapore, siviere, serbatoi e

tubazioni isolate. Se questi controlli vengono effettuati ad

interventi regolari e comunque alla messa in funzione

dell’impianto, consentono di identificare eventuali

responsabilità del fornitore in merito ad interventi di

riparazione in garanzia. (Analisi di tendenza).

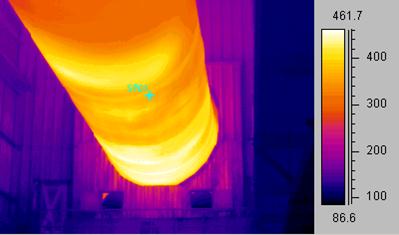

Nel

settore petrolchimico è utile valutare lo stato dei

refrattari interni alle apparecchiature in esercizio per

programmare eventuali sostituzioni o ripristini da

effettuare durante le manutenzioni, in questo la termografia

si rivela utile strumento per localizzare le zone da

sottoporre a manutenzione. E’ importante rilevare su

apparecchiature eventuali infiltrazioni di gas caldi tra

mantello e refrattario interno, i quali condensando danno

origine a corrosioni interne. Sui forni per olii minerali

è

importante rilevare eventuali surriscaldamenti localizzati

causati da depositi interni i quali possono provocare

innalzamenti della temperatura superficiale oltre il limite

dei materiali dando origine a fenomeni quali ossidazione a

caldo, deformazioni superficiali, decadimento delle

caratteristiche meccaniche, ecc. è

importante rilevare eventuali surriscaldamenti localizzati

causati da depositi interni i quali possono provocare

innalzamenti della temperatura superficiale oltre il limite

dei materiali dando origine a fenomeni quali ossidazione a

caldo, deformazioni superficiali, decadimento delle

caratteristiche meccaniche, ecc.

La Nostra azienda con la termografia

industriale

esegue la manutenzione predittiva/preventiva nelle regioni Marche, Umbria,

Abruzzo e Emilia romagna.

|

|

spesso

la termografia è l’unica tecnica di ispezione che consente

di poter decidere tra un intervento di manutenzione o di

riparazione, nonostante la termocamera a infrarossi non sia

in grado di raggiungere l’interno del motore, la temperatura

della superficie esterna è un indicatore della temperatura

interna. Un tecnico di termografia esperto di motori può

perciò avvalersi di questa tecnologia per identificare

condizioni, quali flusso d’aria insufficiente, guasto

imminente dei cuscinetti e deterioramento dell’isolamento

nel rotore o nello statore di un motore, rilevando la

temperatura all’esterno del motore stesso. In generale, è

opportuno creare un percorso di ispezione che includa tutte

le combinazioni principali di motore/dispositivi di

azionamento.

spesso

la termografia è l’unica tecnica di ispezione che consente

di poter decidere tra un intervento di manutenzione o di

riparazione, nonostante la termocamera a infrarossi non sia

in grado di raggiungere l’interno del motore, la temperatura

della superficie esterna è un indicatore della temperatura

interna. Un tecnico di termografia esperto di motori può

perciò avvalersi di questa tecnologia per identificare

condizioni, quali flusso d’aria insufficiente, guasto

imminente dei cuscinetti e deterioramento dell’isolamento

nel rotore o nello statore di un motore, rilevando la

temperatura all’esterno del motore stesso. In generale, è

opportuno creare un percorso di ispezione che includa tutte

le combinazioni principali di motore/dispositivi di

azionamento. ivelata

da un’ispezione termografica.Un controllo ad infrarossi di

isolamento / refrattarietà può essere eseguito su fornaci

continue e discontinue, fornaci con trattamento termico,

forni, essiccatoi, generatori di vapore, siviere, serbatoi e

tubazioni isolate. Se questi controlli vengono effettuati ad

interventi regolari e comunque alla messa in funzione

dell’impianto, consentono di identificare eventuali

responsabilità del fornitore in merito ad interventi di

riparazione in garanzia. (Analisi di tendenza).

ivelata

da un’ispezione termografica.Un controllo ad infrarossi di

isolamento / refrattarietà può essere eseguito su fornaci

continue e discontinue, fornaci con trattamento termico,

forni, essiccatoi, generatori di vapore, siviere, serbatoi e

tubazioni isolate. Se questi controlli vengono effettuati ad

interventi regolari e comunque alla messa in funzione

dell’impianto, consentono di identificare eventuali

responsabilità del fornitore in merito ad interventi di

riparazione in garanzia. (Analisi di tendenza).